| 岡藤ビル・アメンボワークス | 1 建物・設備 | 2 ビル管理の課題 | 3 パソコン・ネットワーク | 掲示板 |

| 給水・排水管理 | エレベーター保全 | 外壁補修 | 建屋 清掃・洗浄 | 磁気活水 |

|

|

|

カバーを改造し専用配管を取付・タンク内は銅パイプ |

銅パイプは廃止し、マグネットでホース類を固定 |

タンク毎に専用の機器となり、取り外し時は油が飛散 |

浄化ユニットとホース類を一体とし、油飛散も防止 |

|

技術提供内容の詳細 2009/08/03 1)改善成果の特許を公開 公開日 2009.7.23 2)日立製エレベータについては、共同開発のサイタ工業殿にて、油クリーニングを実施。 3)油クリーニングの要否の簡易判定を試行中です。(15分の濾過 1,000円/回 報告書無 +出張費) | |

|

|

|

| 【エレベーター専門の相談所 掲示板】 1.油圧間接式 解説 【直接式との比較】 2.シリンダーへ油を送り上昇 3.自重で下降(バルブで速度調整) 4.滑車により4倍速 5.屋上の機械室が不要です 6.地下には油圧ポンプ室が必要 |

1)地下にある 油圧ポンプ室

|

1.右下 油タンク(撮影時のみ蓋を外した) 2.円筒形・太いホースが油送管 3.その右の細いホースがドレン油 4.室内壁は、防音材を取付てあります |

2)作動油の外観

|

1.左 新油 右 現状の使用油 2.15年間使用してもこの程度 3.外観のみでは若干 色が黒目 汚染度は使用油の方が良好? 4.分析結果 下の表 【原本】 5.【今回利用 分析メーカー】 6.【汚染度(NAS等級)資料】 7.【以降利用 分析メーカー】 |

| |

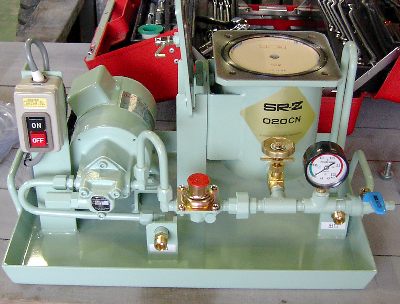

3)製作途中の浄油機

|

1.新油以上の汚染度を狙ったが、上記 分析結果は新油以上となり予想外 2.左 モーター・ポンプ 右 フィルター 3.フィルターは特殊な原理・構造 【製作メーカー】 ネフロンシステム 4.差圧は 0.2 Kg/cm2 と低い |

5)既設の油フィルター

|

1.中央の黄色ラベルがストレーナー 2000/09 追加取付したもの 細かな金網製カップで2段構成 2.その下部が 【Y型ストレーナー】 機能面の改善で上記を追加と推測 3.左の太いホースがメインの配管 油は往復で流れている 4.ストレーナーは、漏れた戻り油の 異物のみを濾過している |

6)プランジャーの漏れ油戻り部

|

1.黄色警告面が かご 天井の上面 中央の太いロッドがプランジャー パッキンはフランジの下 2.その右側 赤丸内が戻り油配管 3.パッキンよりの戻り油は上からは 見えないが、側面は大気開放 4.自然落下するゴミの混入は防止 する構造となっている 5.かご側面は予想以上に部品で混雑 |

|

7)作動油の汚染度 分析結果-2 2004/10/15 1)適切なストレーナーの設置により、作動油の汚染は進行していない。昨年と同様 NAS 6 等級 2)サンプリングはタンク内の戻り油の出口付近にて実施。当面 更油・浄油 は不要と判断。

| |

|

8)作動油の汚染度 分析結果-3 2005/12/12 1)昨年と同様 NAS 6 等級 変化無し。分析方法は安価な HIAC へ変更。 2)プランジャーとシリンダーの摺動が良好と推察される。 3)戻り油量は、5階作動1回当たり 約1cc程度と推察。(12/19 目視)  | |

|

9)作動油の汚染度 推移グラフ 油浄化の判断基準 2006/07/25 1)新油 1-0 はメンテナンス会社が補充使用している油缶より採取 2)1-0 -1 はジャパン・アナリスト(株) HIAC法、2 顕微鏡法 3 HIAC法 (株)アメロイド日本サービス 3)実際のNAS等級判断は、最大等級の粒子で切り上げ。 7等級以上で浄油開始が必要と判断  | |

|

11)汚染度の採油場所 油浄化の実績 2007/11/07 1)採油場所は下記グラフ下のタンク図の A の位置が最も汚れているとの判断をしてきました。 2) B の位置は油が停滞し淀んでいます。2007/08 ここで採油してみると 高い数値となりました。 3)2007/10 に浄油を実施した結果、下記グラフとなりました。(浄油必要領域は要検討です)   | |

| 岡藤ビル・アメンボワークス | 1 建物・設備 | 2 ビル管理の課題 | 3 パソコン・ネットワーク | 掲示板 |

| 給水・排水管理 | エレベーター保全 | 外壁補修 | 建屋 清掃・洗浄 | 磁気活水 |